Primero comenzaremos por explicas que es eso del mosfet, para que vale y que gano al ponerlo.

Es un transistor, un componente electrónico que se usa en todo lo que se os ocurra.

Su aplicación básica es la de ser un interruptor, por lo que permite controlar el paso de una gran intensidad, con una señal de mando muy baja.

En las AEG como todos sabemos, la corriente va de la batería al motor a lo bruto, el negativo va directo, y el positivo (cable rojo), es el que pasa por el gatillo el cual hace de interruptor.

Esto es muy simple, pero crea un arco voltaico, cuando el pistón se acerca a los contactos, para cerrar el circuito y permitir el paso de corriente.

Es decir que justo antes de que el contacto se cierre, salta la corriente a través del aire, lo mismo que un rayo en una tormenta pero enanito….

Este arco voltaico es mayor cuanta más intensidad haya, por lo cual, si la réplica está a 300FPS al motor arranca con más facilidad que cuando está a 350, por o que la intensidad es mayor y por lo tanto el arco voltaico.

Este arco provoca lo que se conoce como electroerosión, es decir, que el metal de los contactos desaparece, produce una suciedad en los contactos. Por causa de esta suciedad, la siguiente conexión es aun peor, y el arco aumenta, así como las pérdidas y el calor en los contactos del gatillo.

Todo esto se traduce en que el contacto poco a poco desaparece, y cada vez gastas más batería en el gatillo y menos en el motor.

Al final el contacto es tan malo que el motor no se da movido ya que demasiada tensión se consume, y la que pasa, no llega para mover le motor, o se desgastó tanto que no se llega a cerrar el circuito y el motor no hace ni el amago de arrancar.

Es muy normal eso de… No se que le pasa a mi réplica que antes estaba perfecta, y ahora al poco de empezar a jugar, los cables y la batería se calientan un montón, y llega un momento que el pistón se queda atrás como si la batería ya estuviese gastada del todo.

Este caso es el típico de unos contactos sucios.

Con el mosfet, evitamos estos problemas, ya que al darle al gatillo lo que realmente haces es ordenar al mosfet que permita el paso de corriente, y como esa orden se realiza con una corriente ínfima, no se crea el arco, ni la suciedad ni nada. De la misma forma se mejora la respuesta del cacharro, ya que con la misma batería de antes, se logrará más velocidad del motor, por lo que el semi será más rápido y en auto notaremos un aumento de la cadencia de disparo, reducir el consumo de batería...

La instalación de un mosfet tiene más beneficios que el básico de evitar que se quemen los contactos del switch.

También se puede pasar de instalarlo, y cambiar los contactos cuando se chamusquen, el problema es cuando es una marcadora para la cual es casi imposible comprarlos sueltos, por lo cual, si te los cargas, ya la puedes colgar de la pared...

De la misma forma, una cosa es que estén quemados y el cacharro no arranque,y otra que arranque y funcione bien, ya que bastante antes de no disparar, se nota que pierde cadencia entre partida y partida, que consume más batería, que el semi cada día es más lento...

Con el mosfet se logra de desde el primer al último día, el rendimiento eléctrico sea el mismo. Sin él, el rendimiento se va reduciendo, hasta que un día te quedas tirado en mitad de la partida.

Y en caso de que se ensucie, funciona igual, ya que con el mosfet, la corriente ya no pasa a través del gatillo y su arcaico sistema de conmutación. A partir de entonces el positivo va directo de la batería al motor, y el negativo es el que se usa para permitir el paso u no de corriente, ya que es en el negro donde se instala en mosfet.

Puesto que el mosfet no tiene partes móviles, no se crea arco ni leches, al menos en los contactos de gatillo, en las escobillas del motor es otra cosa, es más complicado de evitar que se produzcan.

Lo único que hay que tener en cuenta es que el mosfet no se caliente para que no se tengan perdidas por exceso de temperatura.

Para lograr que no se caliente, se usan los radiadores, lo mismito que en los procesadores de los ordenadores.

Otra forma es colocar varios mosfet en paralelo, de esta forma, la intensidad que tiene que pasar se reparte entre ellos y no se fuerzan, ni calientan, conmutan más rápido y en definitiva… funcionan mejor.

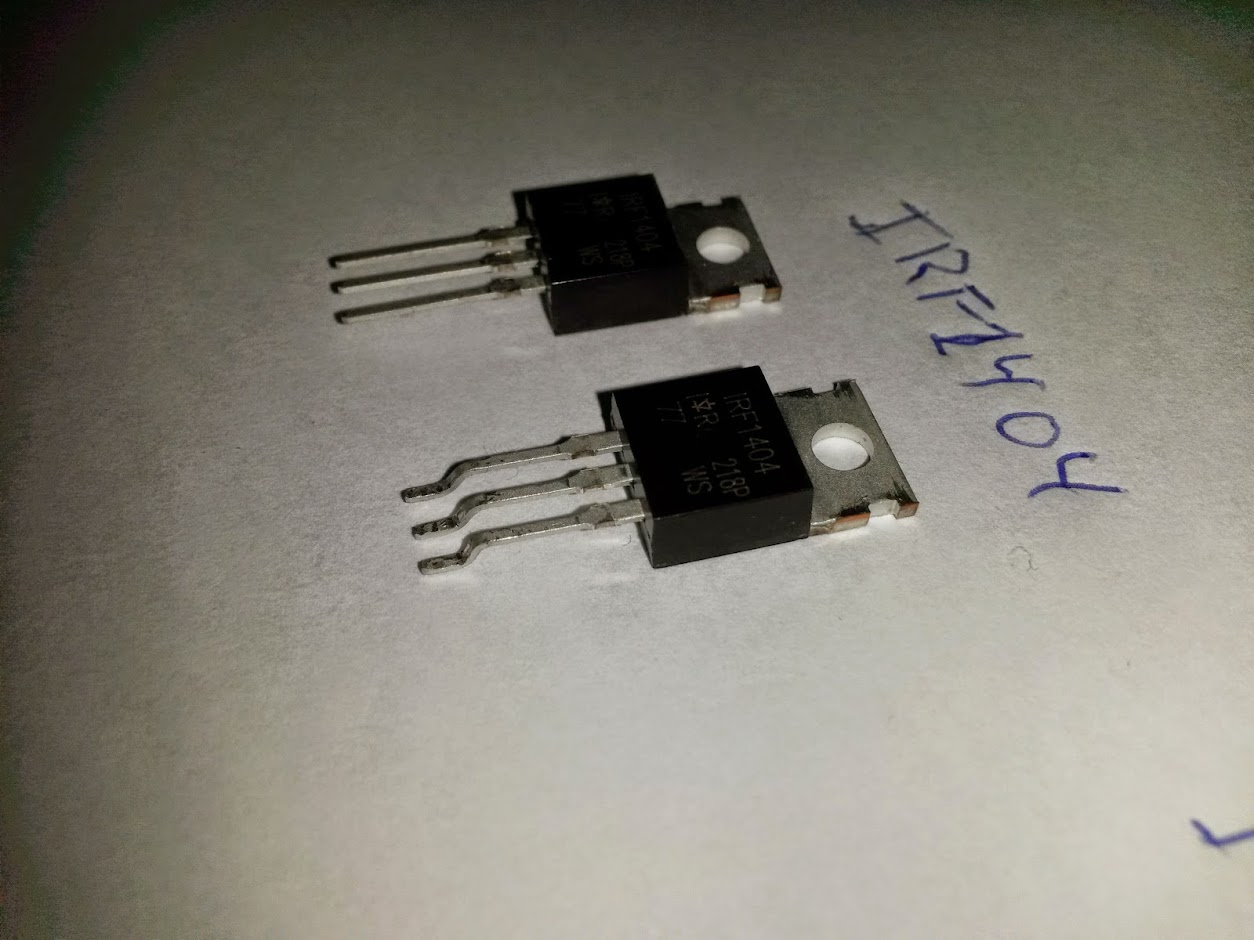

Con un solo mosfet IRF1404 llega y sobra para gestionar el voltaje y potencia de nuestras AEG, puesto que conducen hasta 40V, disipando 202W.

Yo personalmente uso dos IRF1404 en paralelo, de esta forma cada uno gestiona la mitad de la intensidad y por ello se calentarán menos. Me parece una tontería, el romperse el tarro con colocarle un radiador, chapita metálica o atornillarlo a algo metálico, para aumentar el área de disipación y que evacuen mejor el calor para que no se frían.

Es mucho más sencillo comprar 2 mosfet en lugar de uno y soldarlos en paralelo.

Una de las principales razones para el sobrecalentamiento del mosfet, una vez instalado, es el mal alineado del motor y los engranajes.

Si está muy mal, puede llegar a dispararse la intensidad y freir el mosfet, por lo que tocará instalar uno nuevo.

Se ha de tener especial cuidado en la instalación con el fin de evitar falsos contactos, cables pelados tocando el chasis metálicos del gear... las chapuzas y la electrónica se llevan muy mal.

Normalmente cuando un mosfet se quema, se convierte en un cable, por lo que al conectar la batería, el cacharro se pondrá a disparar en auto el solito sin darle al gatillo.

Todo este royo, se aplica a las baterías de toda la vida, que si bien, los contactos son buenos, la réplica está a 300, la batería es una de 8.4v… y si los planetas están alineados, los contactos durarán 2-5 años.

Pero si son malos o la réplica ya esta forzadita ya no duran tanto.

Con la llegada de las baterías lipo, todos estos problemas han aumentado, ya que estas baterías tienen una tasa de descarga mayor de las NiMH, o lo que es lo mismo, dan muchos mas amperios de salida, por lo que el problemilla de los contactos que se estropean y todas sus consecuencias, se ven multiplicados. Es decir, con las NiMh de toda la vida, también se deterioran, solo que deforma mucho menos notable.

Si se usan lipos de 7.4V es recomendable instalar un mosfet o antes posible, si se usa una de 11.1, es imprescindible colocarlo para ayer, o te desaparecerán los contactos en unas pocas partidas.

Bueno, tras explicar todo el tomate lo mejor posible, pasaremos a explicar como se monta el mosfet con sus resistencias y demás, y como se reorganiza el cableado en nuestra réplica.

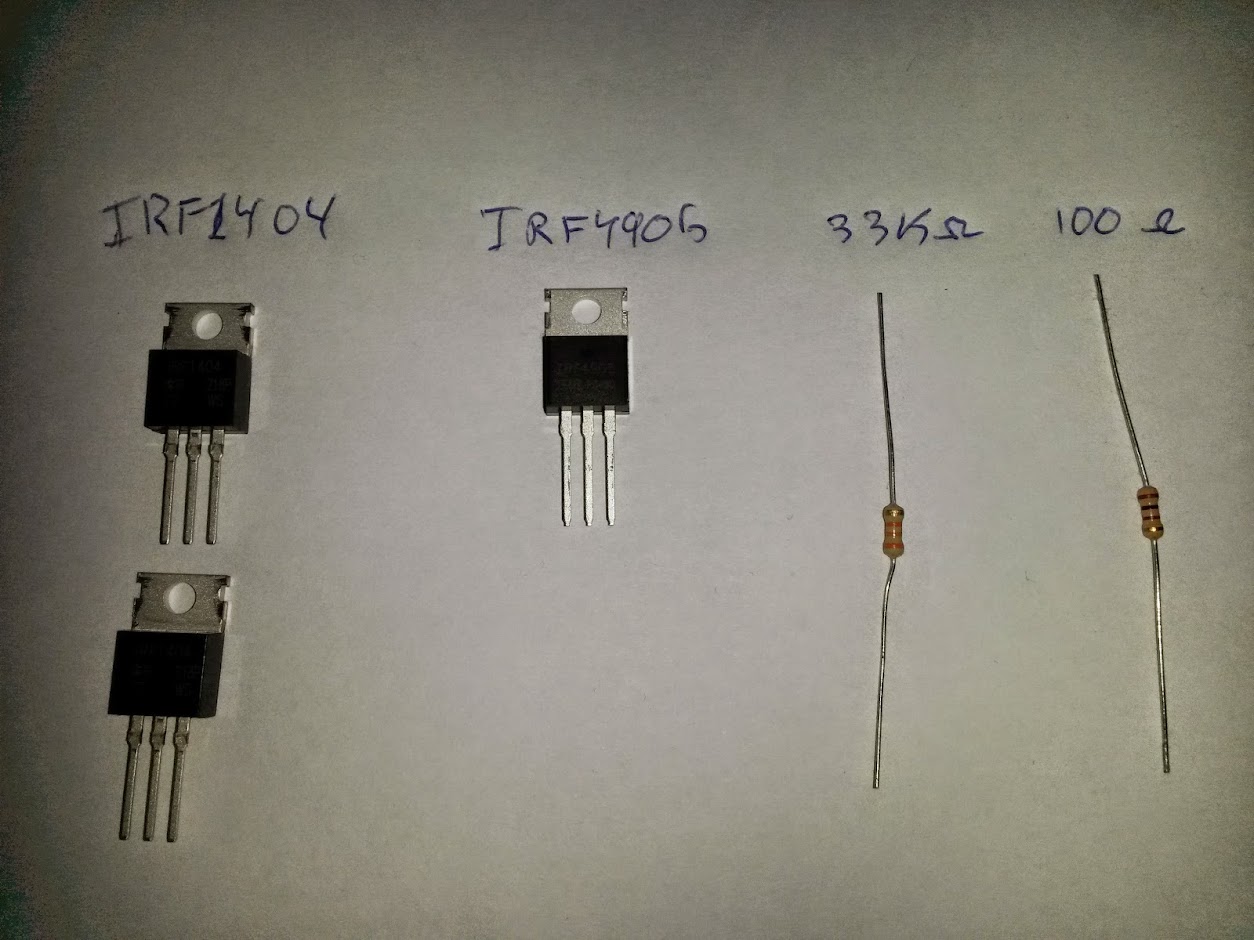

Componentes necesarios:

2 mosfet IRF1404 conectados en paralelo

1 resistencia de 33kΩ 1/4 W

1 resistencia de 100Ω 1/4 W

Otros materiales útiles:

Manguera termo retractil para aislar las conexiones

Conectores fastom

Soldador, estaño, pasta de soldar, paciencia, buen pulso...

Polímetro

Cable fino entre AWG29 y AWG26

IRF1404 en ebay:

http://shop.ebay.com/i.html?LH_PrefLoc=2&_trkparms=65%253A15%257C66%253A2%257C39%253A1&rt=nc&_nkw=irf1404&_ipg=200&_trksid=p3286.c0.m14.l1514Resistencia 33k 1/2w en ebay:

http://shop.ebay.com/i.html?_nkw=33k+1%2F2w&_sacat=0&LH_PrefLoc=2&_odkw=IRF9540&_osacat=0&_trksid=p3286.c0.m270.l1313También se puede usar la de 1/4w:

http://shop.ebay.com/i.html?_nkw=33k+1%2F4w&_sacat=0&LH_PrefLoc=2&_odkw=33k+1%2F2w&_osacat=0&_trksid=p3286.c0.m270.l1313Resistencia 100 1/2W en ebay:

http://shop.ebay.com/i.html?_nkw=100%CE%A9+ohm+1%2F2w&_sacat=0&LH_PrefLoc=2&_odkw=100%CE%A9+ohm+1%2F4w&_osacat=0&_trksid=p3286.c0.m270.l1313http://shop.ebay.com/i.html?_nkw=100+ohm+1%2F2w&_sacat=0&LH_PrefLoc=2&_odkw=100%CE%A9+ohm+1%2F2w&_osacat=0&_trksid=p3286.c0.m270.l1313También se puede usar la de 1/4w:

http://shop.ebay.com/i.html?_nkw=%09+100%CE%A9+ohm+1%2F4w&_sacat=0&LH_PrefLoc=2&_odkw=100+ohm+1%2F4w&_osacat=0&_trksid=p3286.c0.m270.l1313http://shop.ebay.com/i.html?_nkw=100+ohm+1%2F4w&_sacat=0&LH_PrefLoc=2&_odkw=100+ohm+1%2F2w&_osacat=0&_trksid=p3286.c0.m270.l1313Ejemplos de cables finos para usar como tercer cable a instalar:

http://shop.ebay.com/i.html?_nkw=29awg&_sacat=0&_odkw=awg29&_osacat=0&_trksid=p3286.c0.m270.l1313http://shop.ebay.com/i.html?_nkw=awg28&_sacat=0&_odkw=28+awg&_osacat=0&_trksid=p3286.c0.m270.l1313http://shop.ebay.com/i.html?_nkw=27+awg&_sacat=0&LH_PrefLoc=2&_odkw=27awg&_osacat=0&_trksid=p3286.c0.m270.l1313http://shop.ebay.com/i.html?_nkw=26+awg&_sacat=0&LH_PrefLoc=2&_odkw=27+awg&_osacat=0&_trksid=p3286.c0.m270.l1313Lo ideal es que no sea mayor de 1mm de diámetro total y sea de varios hilos, ya que el cable macizo rompe con facilidad si se dobla varias veces por el mismo sitio, rotura por fatiga que se llama.

Este AWG26 está muy bien:

http://shop.ebay.com/i.html?_nkw=20pcs+PH+Connector+Wire++26AWG+UL+CSA+RoHS+L%3D45cm&_sacat=0&LH_PrefLoc=2&_odkw=awg+26&_osacat=0&_trksid=p3286.c0.m270.l1313 Si se necesita algo super fino, se puede usar este AWG29:

http://cgi.ebay.com/29-AWG-Stranded-Silver-Plated-Teflon-Wire-Blue-10-ft-/110405523755?pt=LH_DefaultDomain_0&hash=item19b4ae992b#ht_1578wt_905Si se quiere cambiar todo el cableado, lo habitual es usar cable Cable 18AWG, o el 16AWG que es de mayor sección.

Se puede usar el de silicona que es muy flexible, pero por la contra el 16AWG tiene un diámetro total bastante considerable.

O se puede usar el cable con aislante transparente de teflon, que es un 17AWG pero con un diámetro total, inferior al 18AWG de silicona.

Es un cable con mucha más memoria, por lo que no es adecuado para montajes donde el cable tenga que doblarse mucho, como por ejemplo cuando queremos meter la lipo, mosfet y cable, en el interior del tubo de culata de un M4. Para este caso suele gustar más el cable silicona.

http://www.ebay.com/itm/16-4ft-5m-1-0mm2-high-purity-Silver-OCC-teflon-audio-wire-FR-Headphone-DIY-AWG17-/320998604353Cables 18AWG:

http://shop.ehobbyasia.com/bb-battery/batteries/electric-wire-plugs/king-arms-18-awg-silicone-rubber-wires.htmlhttp://www.hobbyking.com/hobbycity/store/uh_viewItem.asp?idProduct=11851http://www.hobbyking.com/hobbycity/store/uh_viewItem.asp?idProduct=11852Cables 18AWG:

http://shop.ehobbyasia.com/bb-battery/batteries/electric-wire-plugs/king-arms-16-awg-silicone-rubber-wires.htmlhttp://shop.ehobbyasia.com/bb-battery/batteries/electric-wire-plugs/king-arms-silver-cord-2-meters.htmlhttp://shop.ehobbyasia.com/bb-battery/batteries/electric-wire-plugs/prometheus-eg-element-cord.htmlhttp://www.hobbyking.com/hobbycity/store/uh_viewItem.asp?idProduct=9680http://www.hobbyking.com/hobbycity/store/uh_viewItem.asp?idProduct=9681Otra cosa muy útil para mejorar la instalación eléctrica es usar conectores de calidad.

Los dean, o los XT60, son una excelente opción:

http://www.hobbyking.com/hobbycity/store/uh_viewItem.asp?idProduct=11961http://www.hobbyking.com/hobbycity/store/uh_viewItem.asp?idProduct=9572http://www.dealextreme.com/p/xt60-connectors-with-heat-shrink-tubing-for-rc-battery-8-pairs-41135http://www.dealextreme.com/p/high-current-ultra-plugs-t-connector-10-10-pack-shrink-tubing-20-pack-set-10788Cuando el factor espacio es predeterminante, podemos usar los mini dean:

http://www.hobbyking.com/hobbyking/store/uh_viewItem.asp?idProduct=54742También puede que necesitemos conectores para poder soltar el mosfet del resto del cableado, a la hora de desmontar el cacharro.

Por ejemplo en un M4 con batería en el guardamanos:

http://www.hobbyking.com/hobbyking/store/__66__2mm_Gold_Connectors_10_pairs_20pc_.htmlTambién podemos usar los típicos conestores faston 2.8mm, los que se usan para conectar los cables a los bornes del motor:

http://www.ebay.com/sch/i.html?_odkw=2.8+connector&_sop=15&LH_BIN=1&_osacat=0&_from=R40&_trksid=p2045573.m570.l1313.TR0.TRC0.H0.X2.8+connector+terminal.TRS0&_nkw=2.8+connector+terminal&_sacat=0De la misma forma, para aislar las conexiones, lo mejor es usar manguera termo retráctil.

Con unos juegos de diferentes medidas, tendremos para aislar lo que sea:

http://www.dealextreme.com/p/1m-black-heat-shrink-tubing-five-size-pack-0-8-1-5-2-5-3-5-4-5mm-23450http://www.dealextreme.com/p/1m-black-heat-shrink-tubing-five-size-pack-6-7-8-9-10mm-23452Incluyendo manguera de 15mm con la que podremos enfundar los tres mosfet una vez terminada la instalación.

http://www.dealextreme.com/p/1m-black-heat-shrink-tubing-15mm-23464Si se quiere colores, en

http://www.hobbyking.com/hobbyking/store/index.rc tienen una buena colección de medidas y colorines, solo hay que buscar por "Heat Shrink Tube".

Como siempre, en ebay la encontraremos de todos los diámetros y colores:

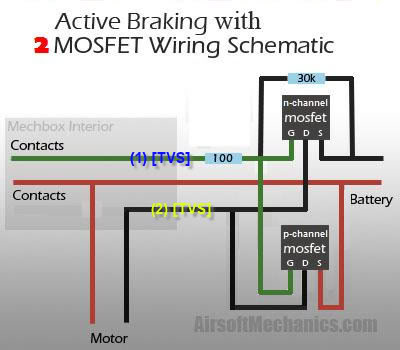

http://www.ebay.com/sch/i.html?_odkw=2.8+connector+terminal&_sop=15&LH_BIN=1&_osacat=0&_from=R40&_trksid=p2045573.m570.l1313.TR10.TRC2.A0.H0.Xheat+tube.TRS2&_nkw=heat+tube&_sacat=0Esquema de nuestro cableado:

Tenemos que convertirlo en este:

Este esquema también os será útil:

La explicación sencilla es la siguiente:

Todo el mundo se lís con los cables en el gatillo y la cosa es muy sencilla.

Desueldas uno de los cables rojos del contacto del gatillo y lo sueldas junto al otro rojo en el contacto. De esta forma el Rojo de convierte en un cable continuo por donde pasará a corriente directamente de la batería al motor.

En el contacto que quedó libre, es donde se suelda en tercer cable que tenemos que instalar. Este va desde el contacto del gatillo al la patilla izquierda del mosfet (puerta), y será la indicada de ordenar al mosfet que conduzca al pulsar le gatillo. En ese momento, conectará el positivo con el mosfet (que se encuentra en el negativo), y así podrá conducir (permitir el paso de corriente por el negativo.

El tercer cable lo tenemos que comprar aparte, y puesto que por el no irá apenas amperaje, con colocar uno desgadito de 0.25mm llega y sobra.

Si se pone uno gordo, vale igual, pero será más complicado el meter ese tercer cable por dentro del gear y recovecos varios de la réplica.

En el mosfet, la patilla del medio (drenador) de conecta al cable negativo en dirección al motor, y el de la derecha (surtidor) se conecta al negativo en dirección a la batería.

Simplificando, cortas el cable negro, y un lado del corte lo conectas a una patilla y el otro lado a la otra.

Antes de hacer el tema del cableado evidentemente hay que soldar los dos mosfet en paralelo, y soldar las resistencias correspondientes, evidentemente.

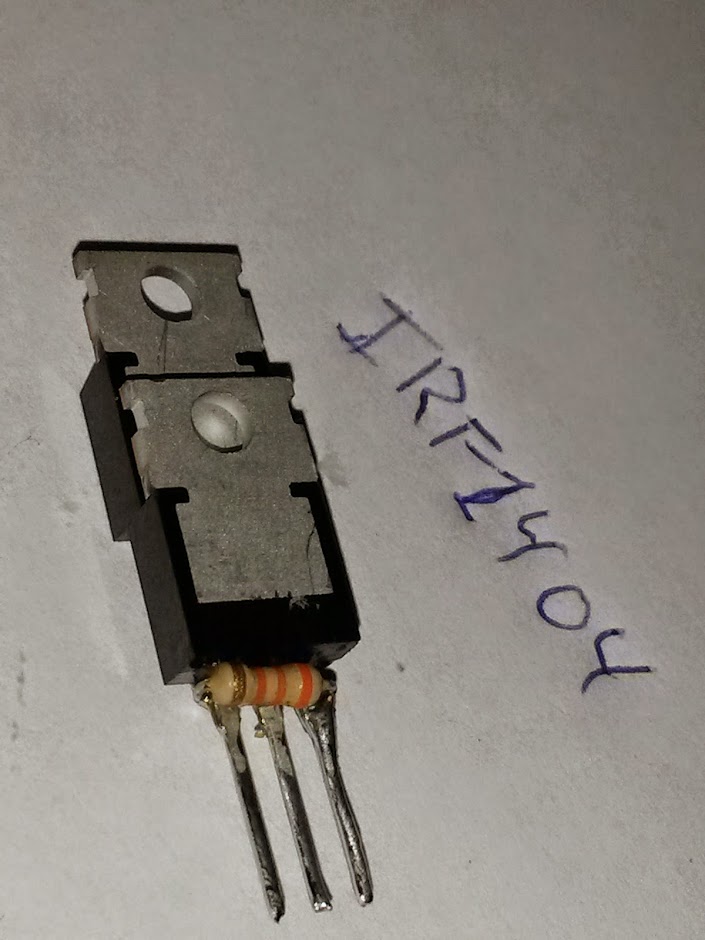

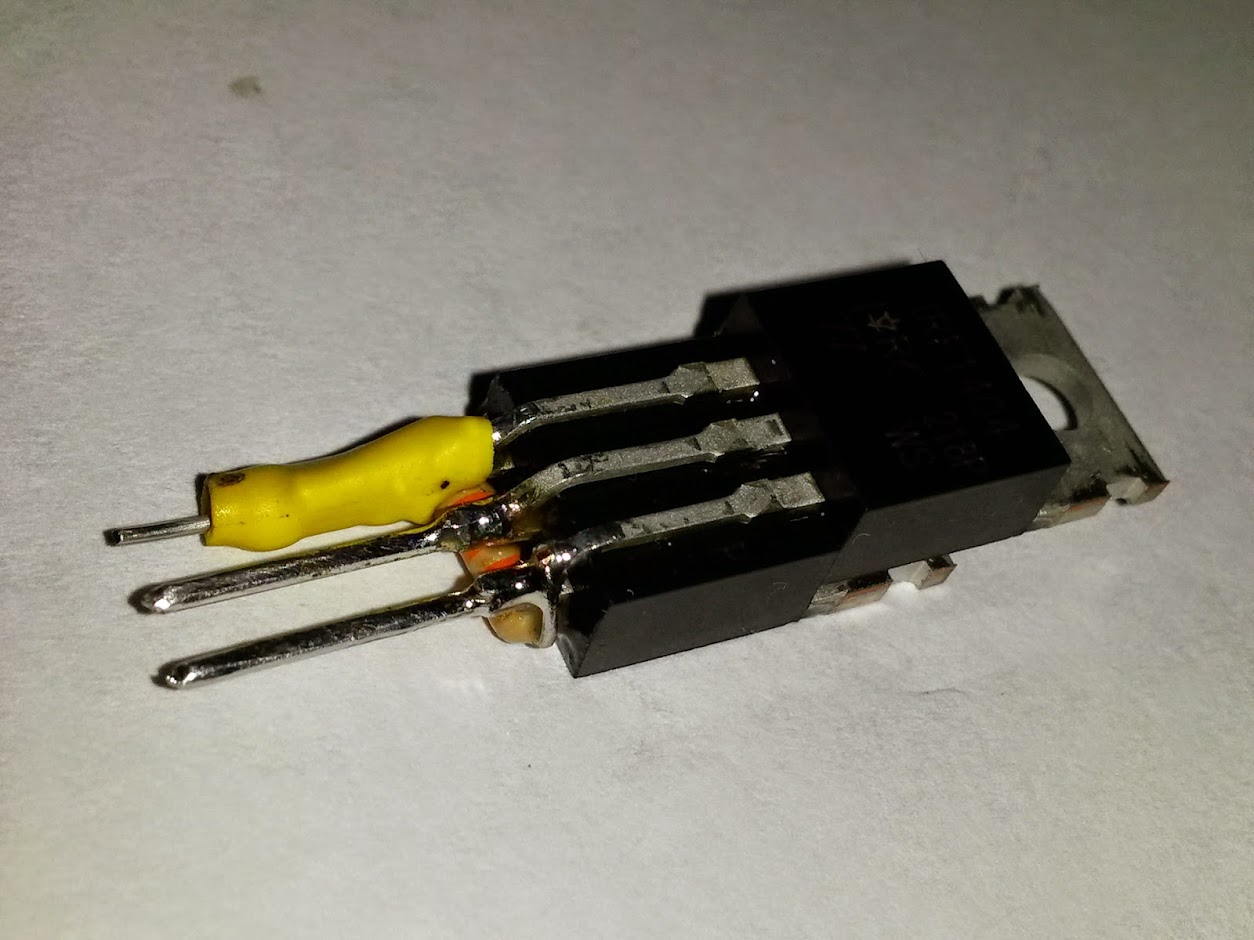

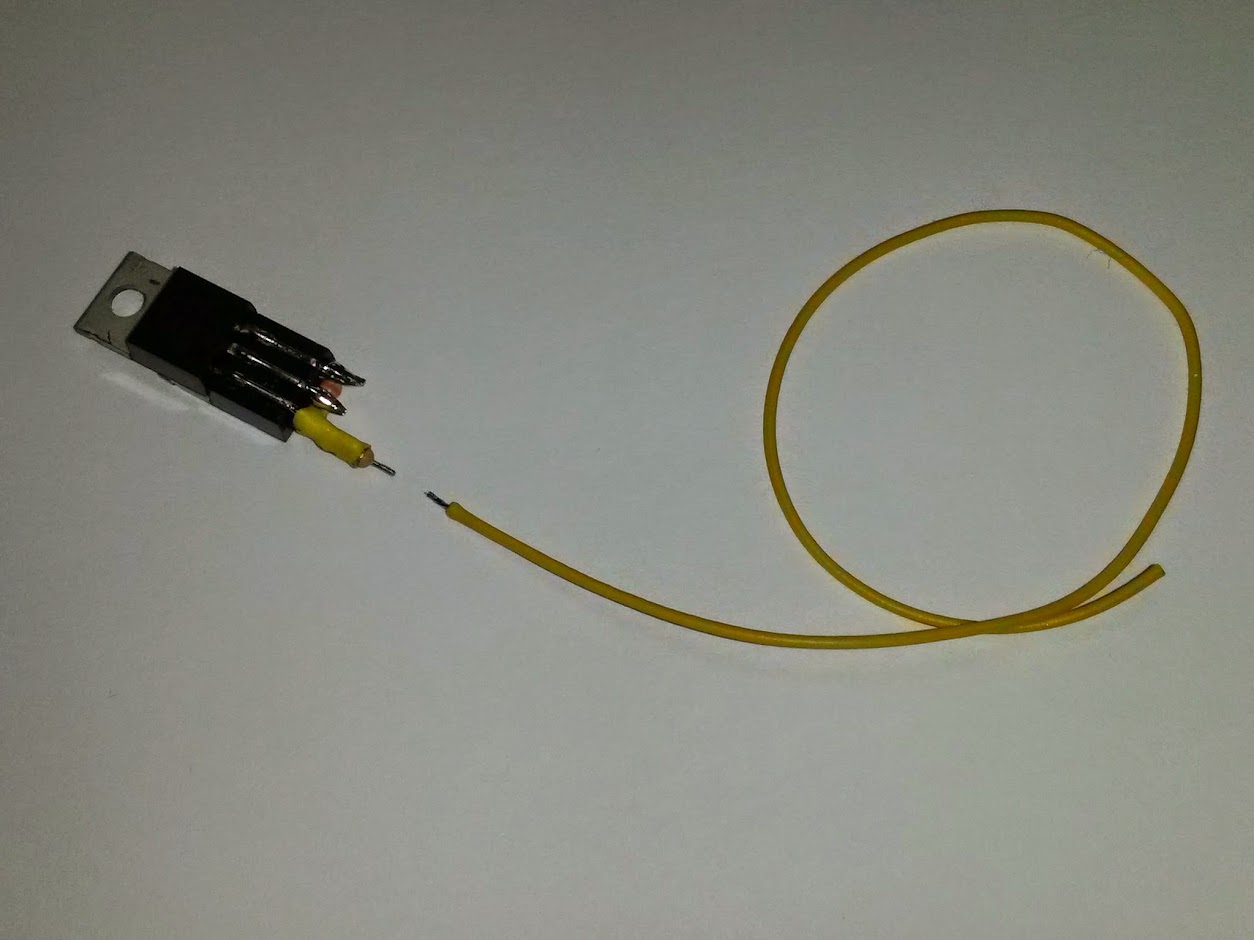

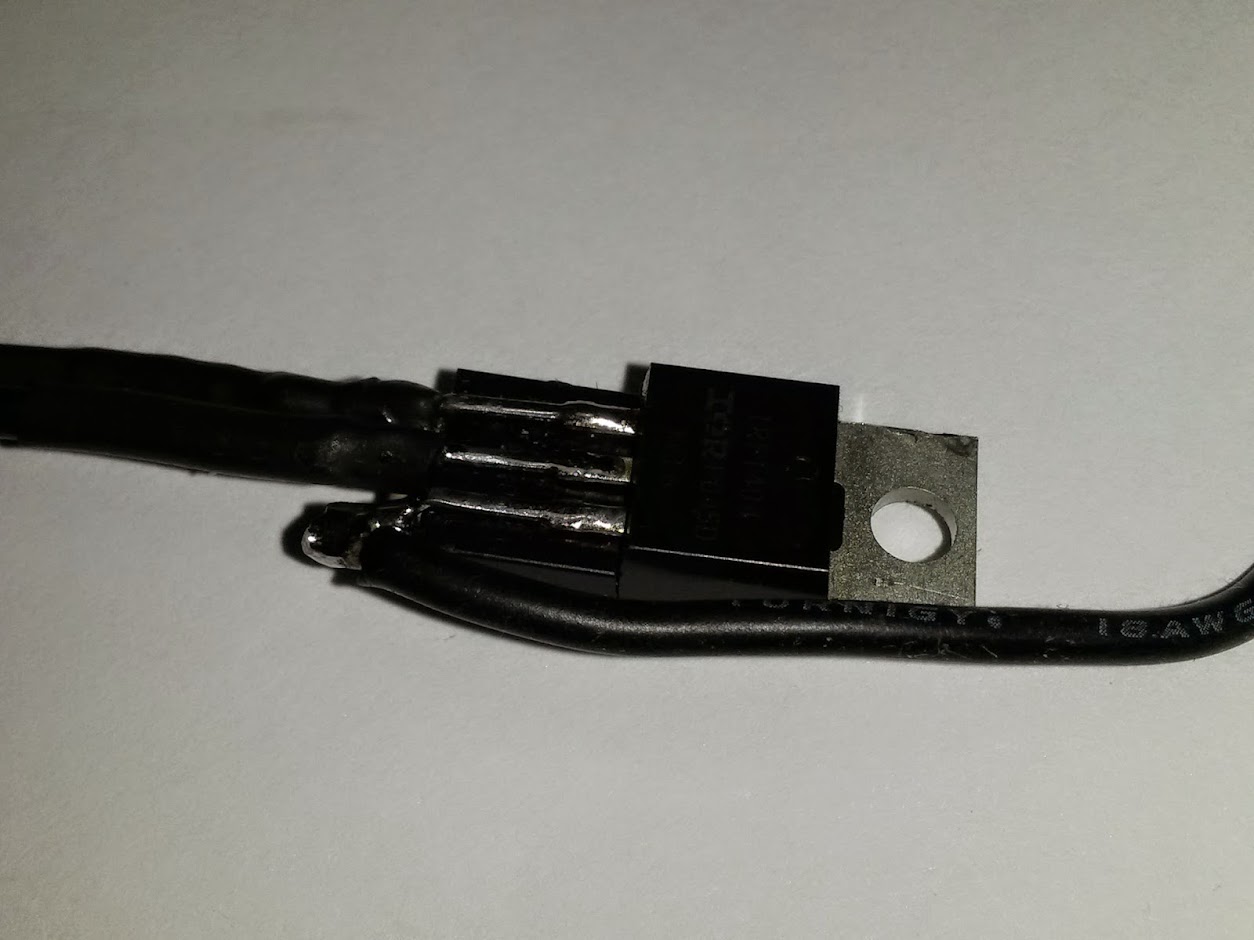

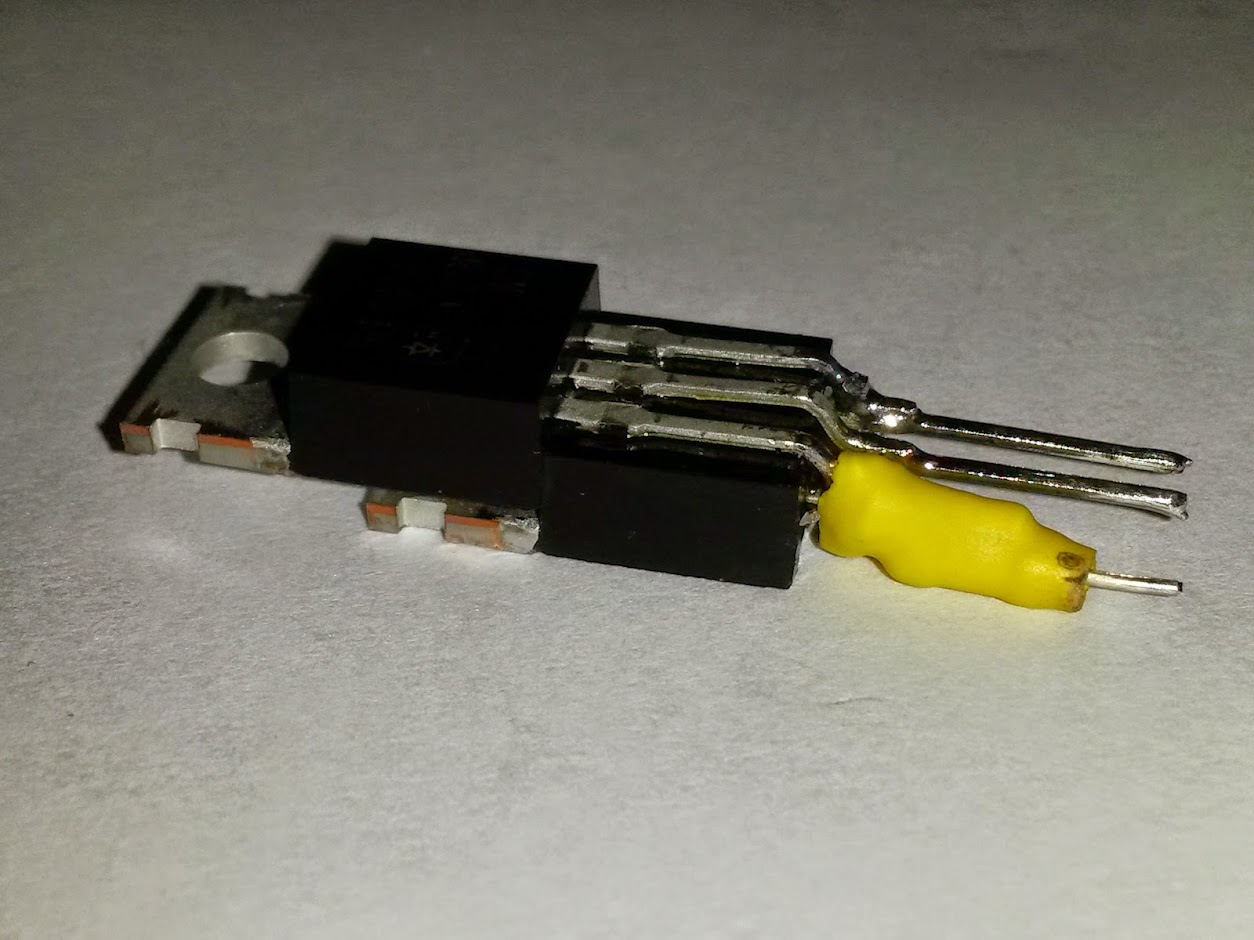

Primero soldarémos los mosfet en paralelo:

Al soldarlos de esta forma tan peculiar, la superficie de contacto entre ellos es ínfima por lo que apenas calentará el uno al otro ni perderán su área de disipación individual, mejorando su enfriamiento y ventilación, por lo tanto su respuesta será más estable y rápida.

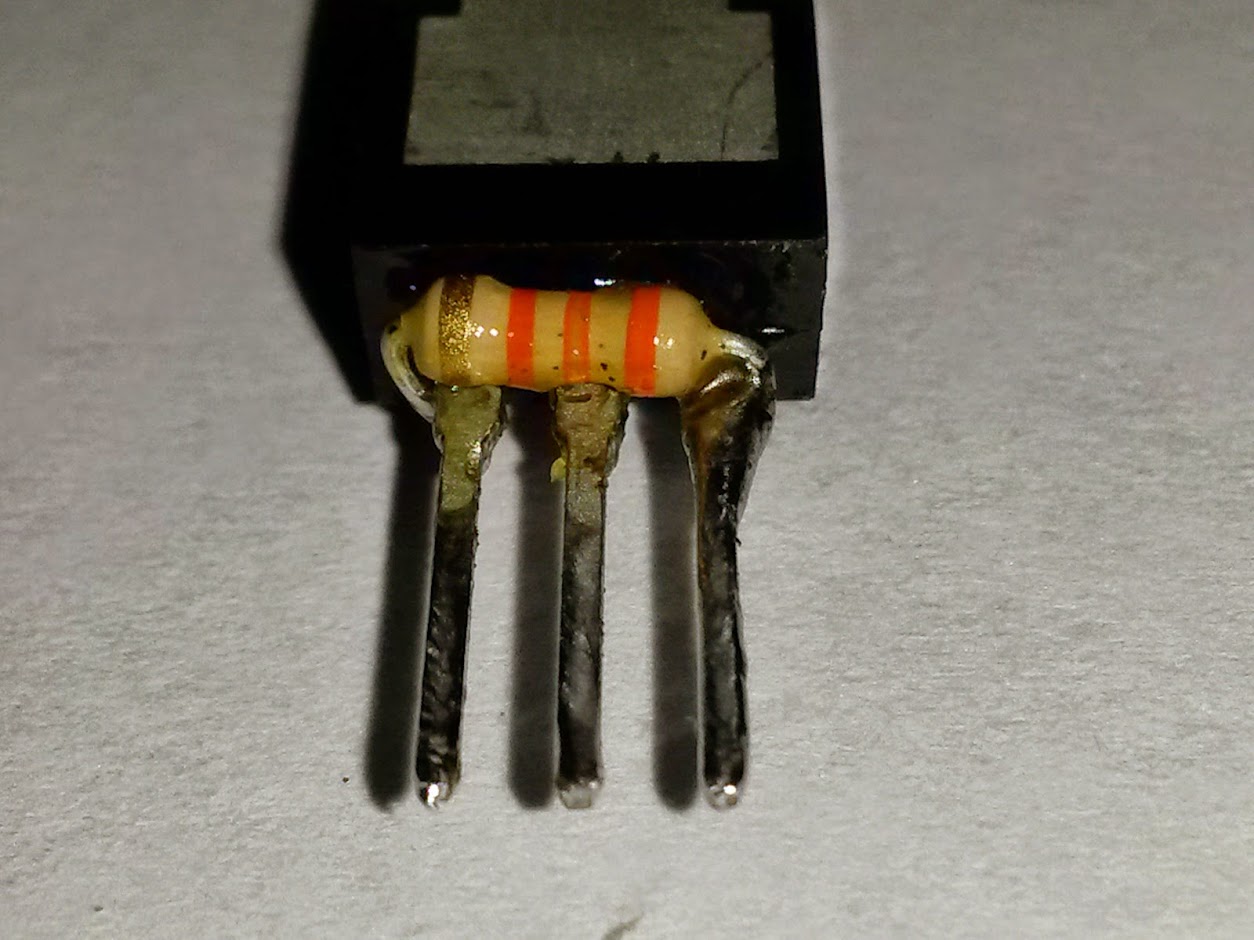

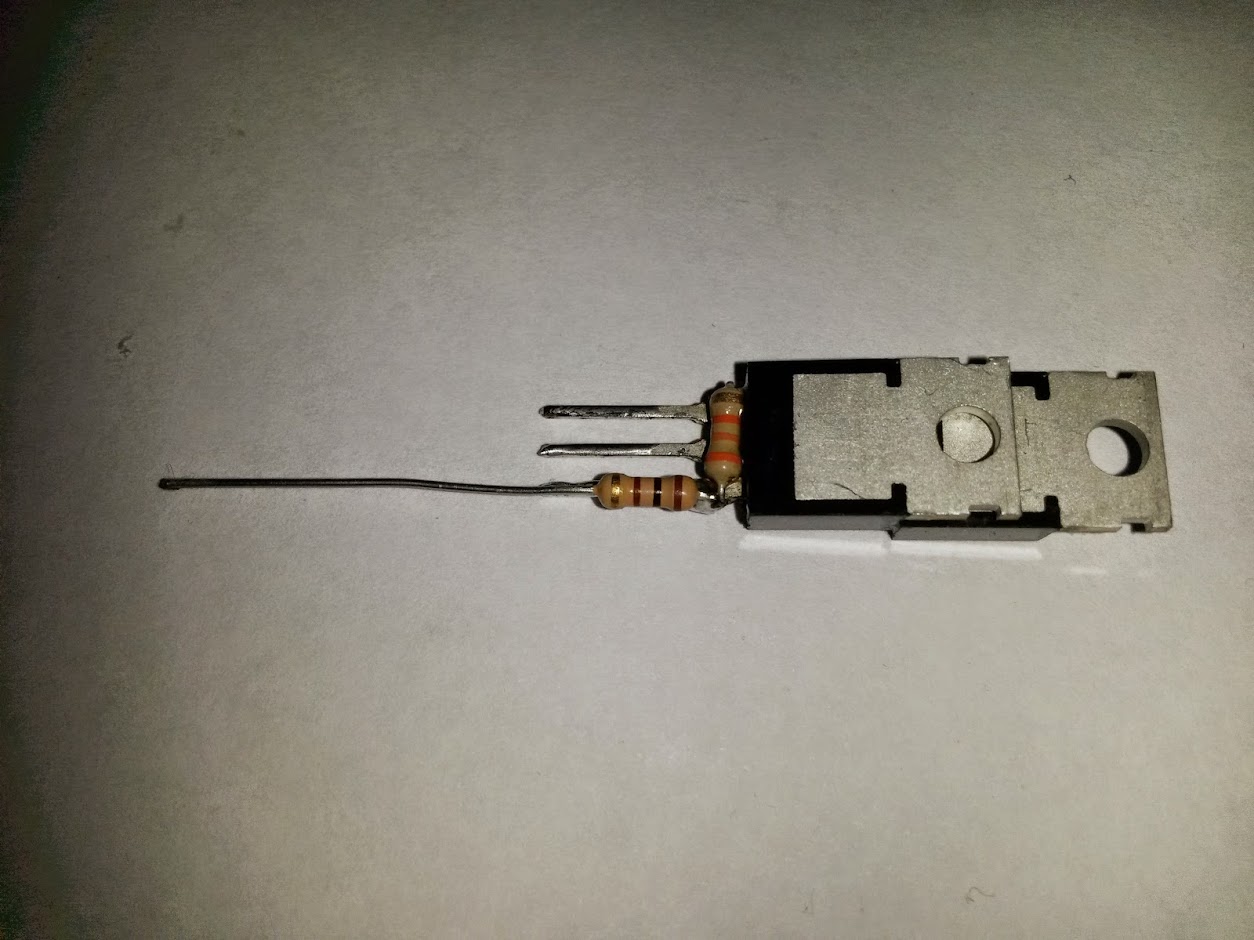

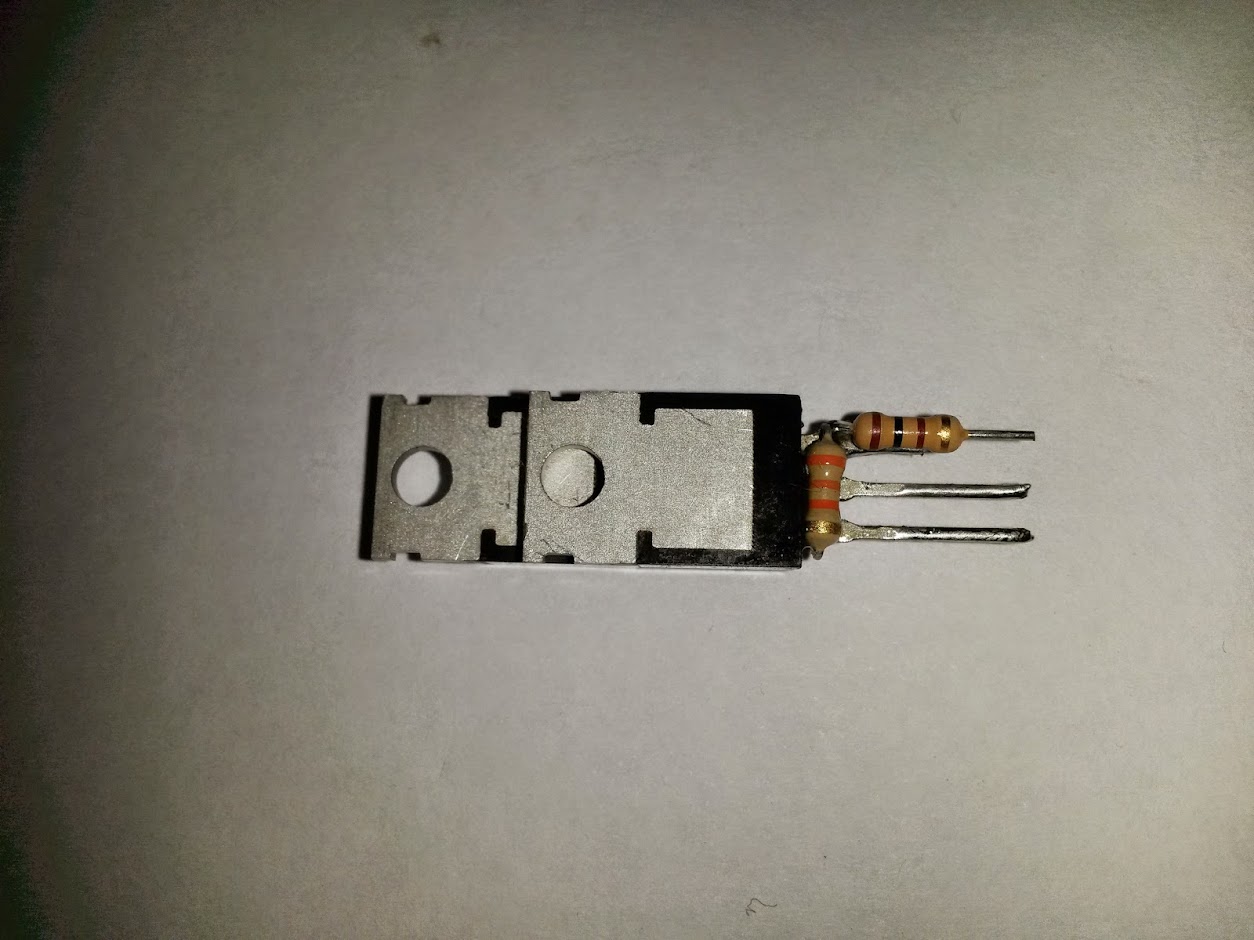

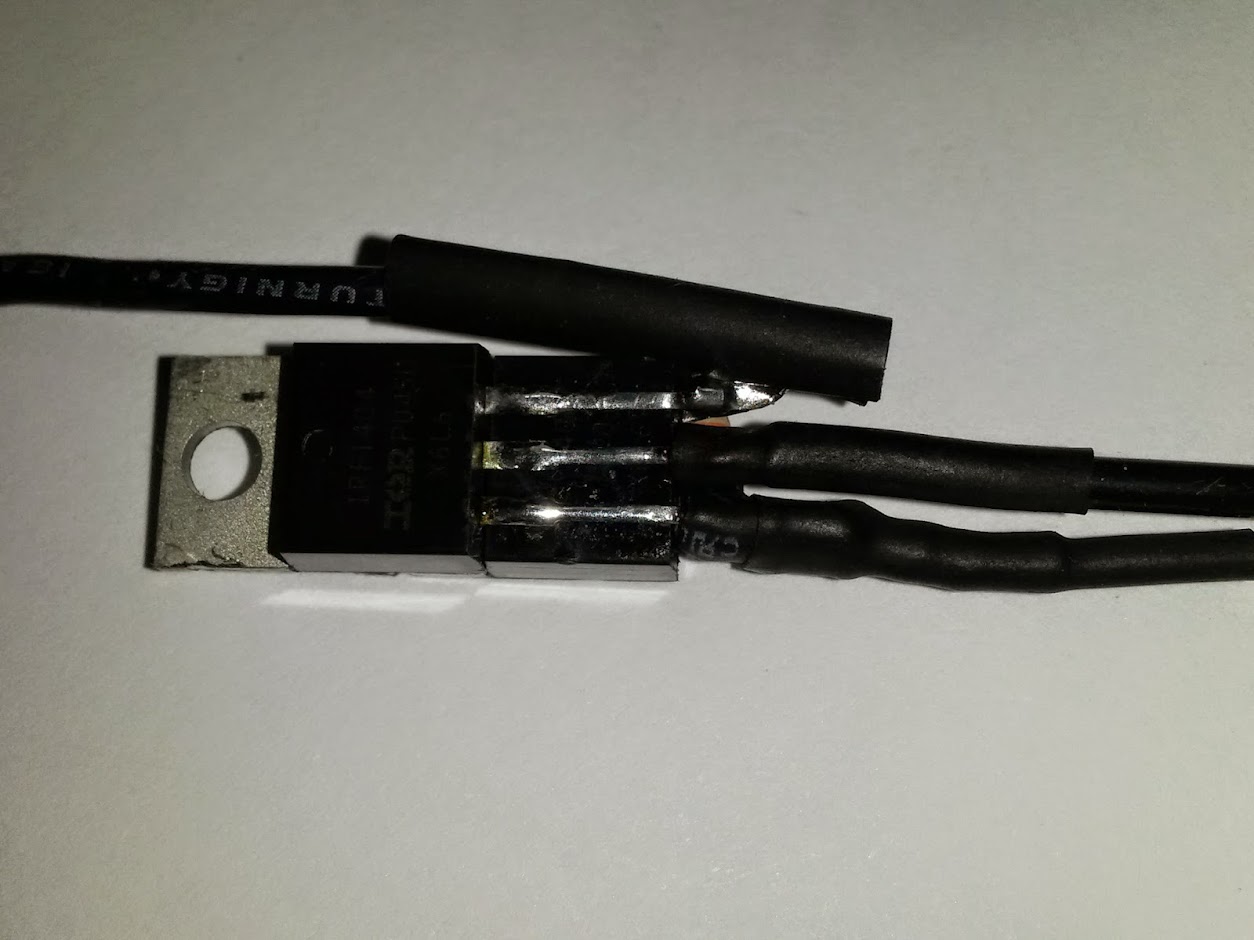

Luego soldaremos la resistencia de 33K entre la patilla 1 y 3:

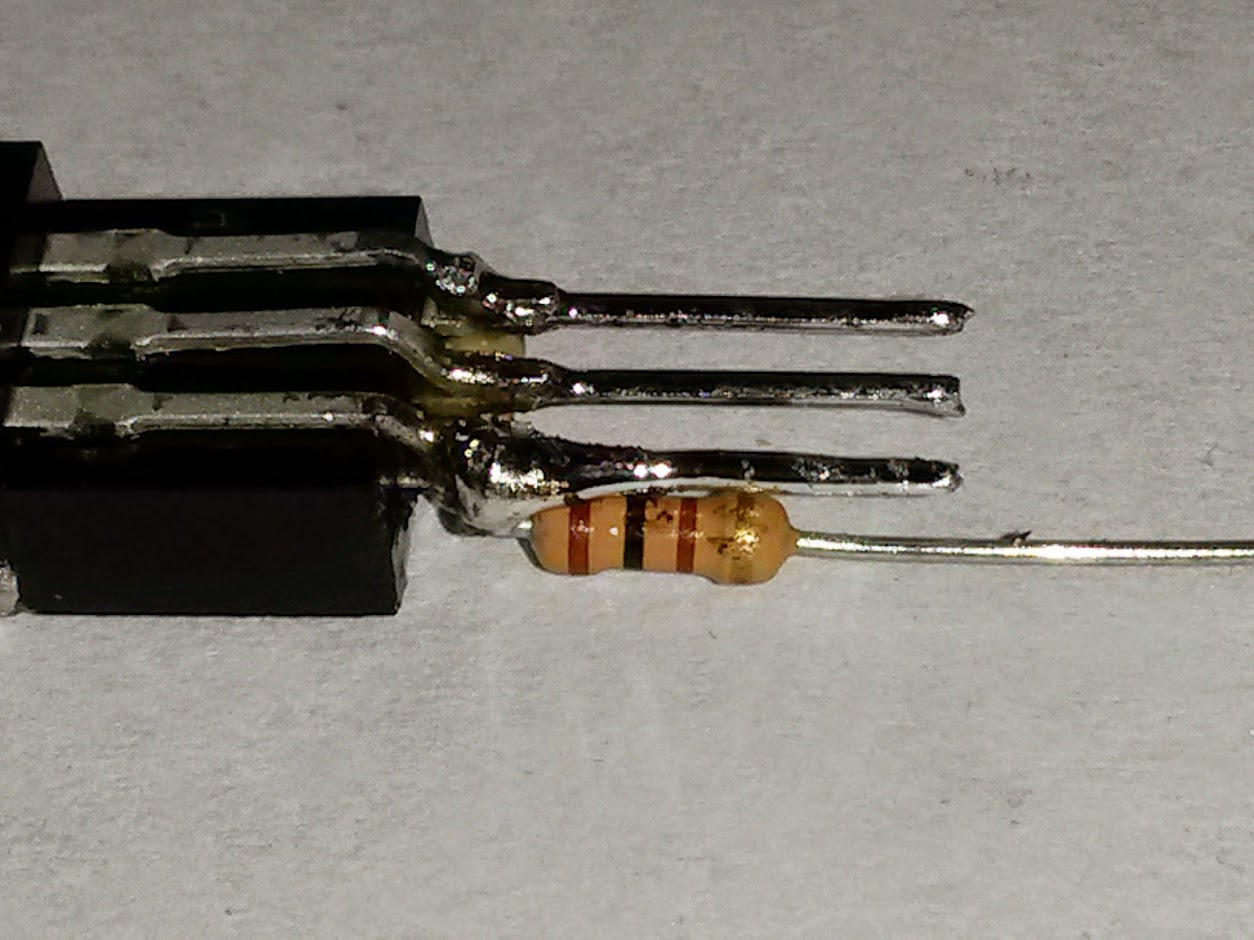

Y finalmente soldamos la resistencia de 100 en la patilla 1:

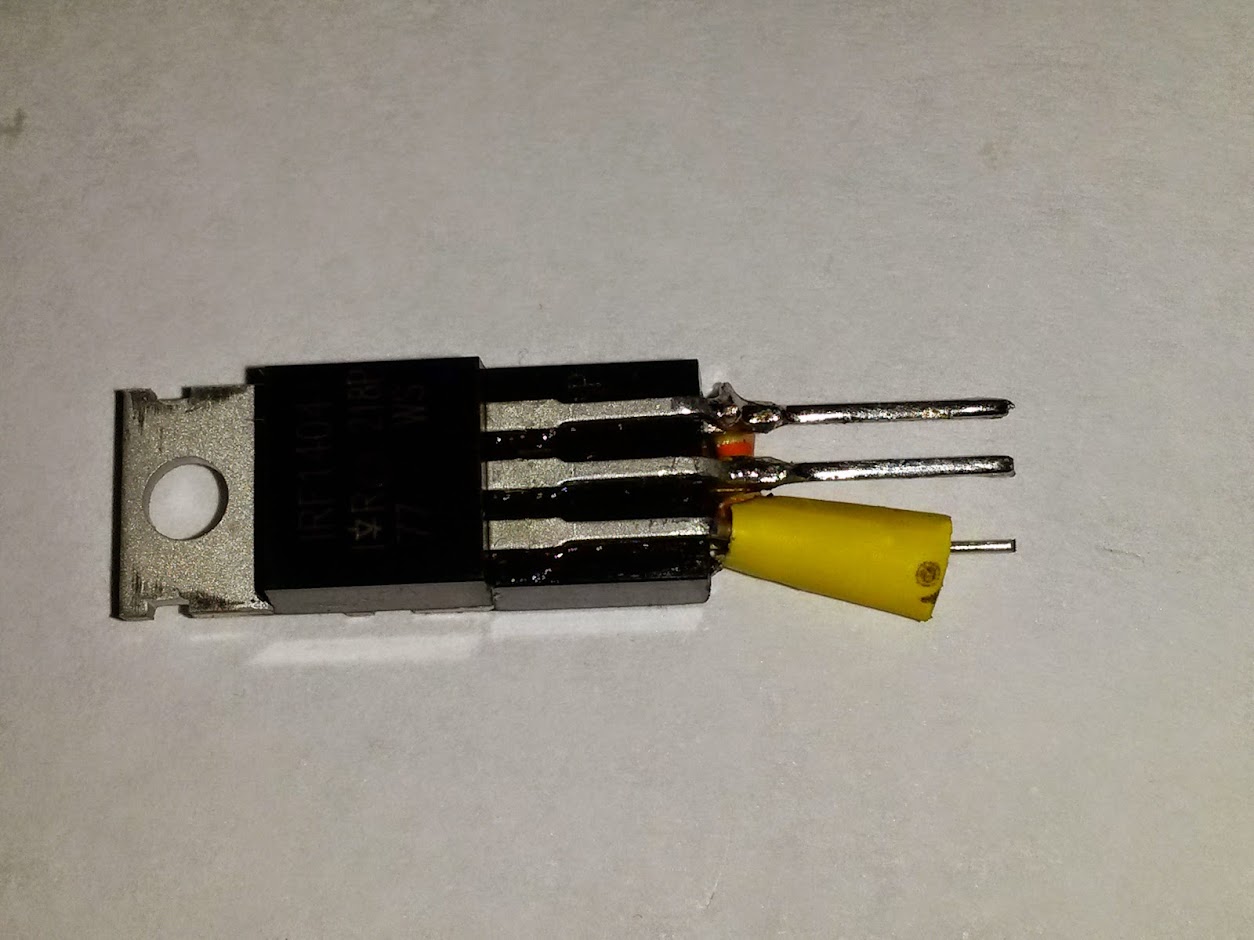

Recortamos la patilla 1 donde hemos soldado la resistencia de 100ohmios, y enfundamos con manguera termo retráctil (amarilla en este caso).

De esta forma aislamos mejor la patilla de la resistencia de 100, en la que soldaremos el tercer cable, de la patilla del mosfet, evitando que el cable se conecte directo al mosfet, y no a través de la resistencia de 100.

Además, reforzamos la estructura, para que la resistencia no se mueva, ya que queda "entablillada" con el cacho de patilla 1 que hemos dejado.

El resultado final es este:

Aquí os dejo más información, como la página de características del IRF1404, una página en inglés con el tema bien detallado y el resto de fotos de como se sueldan los mosfet y resistencias.

http://www.irf.com/product-info/datasheets/data/irf1404.pdfhttp://picasaweb.google.es/CUEVIGO/Mosfet#http://www.airsoftmechanics.com/home/content/view/23/26/1/0/Tras la instalación, y antes de conectar la batería... se debe testear el correcto aislamiento del cableado y conexiones.

Comprobar por medio de un polímetro, con la opción de medir la continuidad, que entre el cableado y el chasis metálico del gear no hay continuidad, que no la hay entre los diferentes cables...

Si se quiere saber si la conexión del gatillo es correcta es tan simple como colocar uno de los bornes del tester en cualquier punto del cable rojo y el otro borne en cualquier punto del cable fino, ya sea en el contacto del gatillo, o en cualquiera de los lados de la resistencia de 100 ohmios.

Sin pulsar el gatillo no debe haber continuidad, y la debe haber al pulsar el gatillo.

Se puede comprobar si el sistema funciona bien sin el motor, solo hay que conectar el tester, en la opción de medir voltios de continua.

Conectamos la batería, y al pulsar el gatillo se verá reflejado el voltaje en el voltímetro.

Si continua marcando 0V es que algo no está bien.

Tras conectar el motor, se debe controlar el correcto alineado del motor, ya que si está desalineado se calentará mucho el mosfet, y si está horriblemente mal alineado, se quemará el mosfet.

Usando baterías lipo, o contactos malos con baterías NiMH:

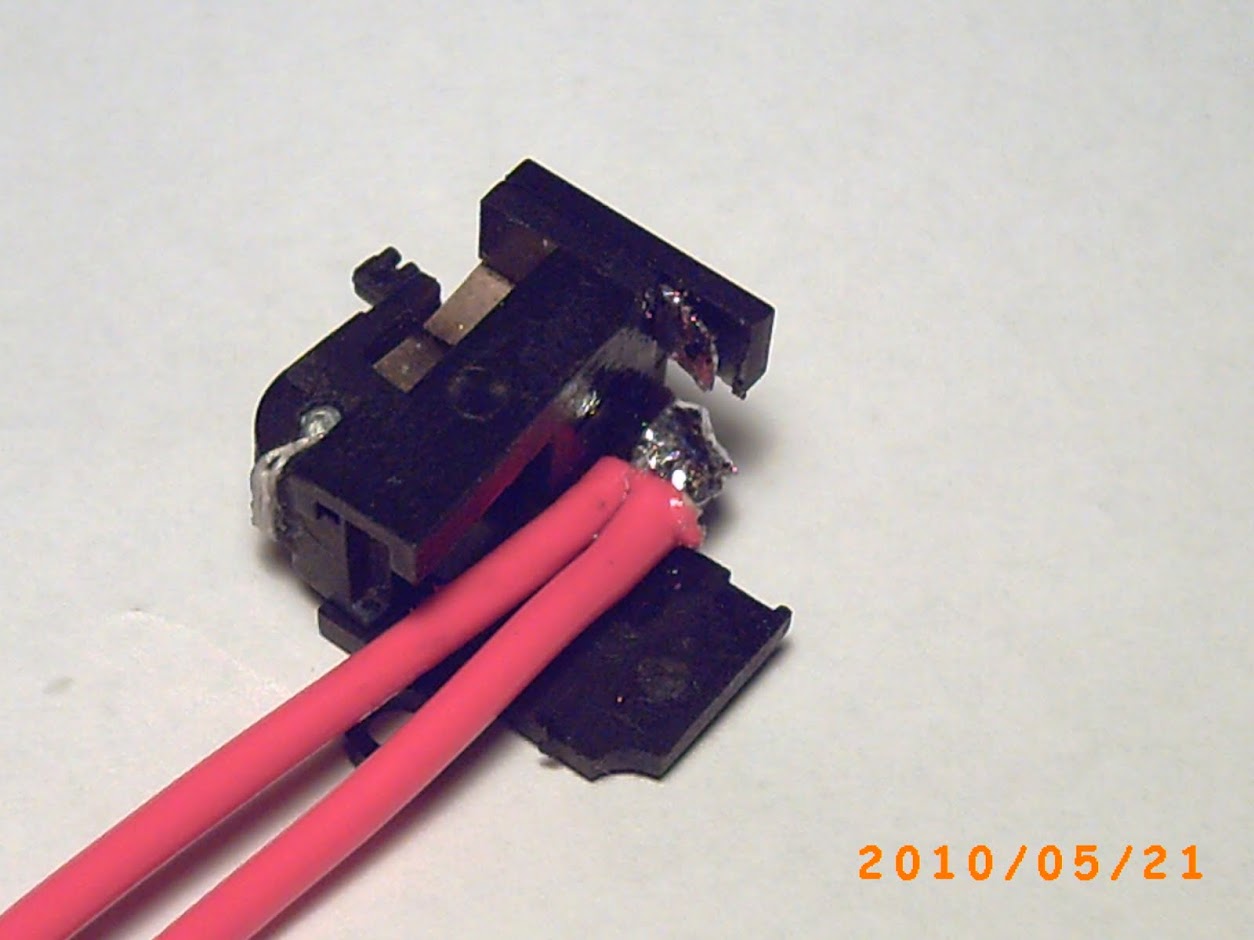

Contacto con mosfet:

Contactos sin mosfet:

Como pequeña guía para soldar, vamos a dejar esto, que estaba en "Rincondelvago", y es un resumen bastante interesante a la par de útil.http://html.rincondelvago.com/soldadura_15.html1.- ¿Que se entiende por soldadura blanda?

Es aquella soldadura que emplea elementos de fácil fusión (Plomo 40% y Estaño 60%) para unir diferentes materiales, se utiliza cuando la pieza al soldar no sobre pasa los 250 ºC - 300 ºC.

2.- ¿En que materiales se recomienda su uso?

Unión de chapas, empalmes, piezas de bronce, ...

3.- ¿Qué es un soldador? ¿De que partes consta?

Es un elemento que aporta calor. El soldador consta de tres partes: la punta, la resistencia calefactoria y el mango.

4.- ¿Cuáles son los tipos de soldadores más conocidos del mercado?

- Los tipos de soldadores más conocidos del mercado son:

- Estándar: (ejem. Punta de lápiz) .

- De temperatura controlada.

- De pistola (al conectarlo a la red, se calienta instantáneamente)

- Automático (proporciona estaño, su utilidad esta en las cadenas de producción.

5.- ¿Cuál es la composición de la aleación utilizada para soldar? ¿Para que sirve la resina desoxidante?

Esta compuesta por el 40% de plomo y el 60% de estaño. Para poder facilitar el estañado de las piezas o su soldadura se utiliza una resina desoxidante que se incorpora en los componentes del estaño para soldar, su función es para poder estañar mejor.

6.- Explica como se prepara la punta de un soldador nuevo.

Si el soldador es nuevo y lo utilizamos por primera vez, es posible, que tengamos que estañar su punta para poder soldar.La operación de estañado debe realizarse en el instante en que la temperatura alcanzada empieza a fundir el estaño, es decir, hay que estar pendiente de la temperatura y comprobar que cuando la punta funde el estaño, este es el momento en que se procede a recubrir la punta con estaño. Para soldar, la punta siempre tiene que estar muy limpia y muy bien estañada.

7.- ¿Por qué siempre se tiene que mantener limpia la punta del soldador?

Se tiene que mantener limpia para que sea posible realizar una transmisión de calor efectivo y rápida.

8.- ¿Por qué se han de limpiar las partes que se han de soldar?

Si la pieza a estañar esta sucia, el estaño no se adhiere. Por lo que la soldadura se rompería al mínimo tirón.

9.- Explica los pasos a seguir para la realización de la soldadura.

Elegir el soldador adecuado y el estaño apropiado para la soldadura que se va a realizar.

Tener la punta del soldador bien limpia y estañada.

Limpiar bien las partes que se han de soldar.

Estañar las piezas a soldar, calentándolas previamente con el soldador.

Una vez estañadas se juntan las piezas y la zona a soldar debe ser calentada con la punta del soldador aplicada al punto de unión, hasta que el estaño se funda, estando este en contacto directo con dichos conductores sin tocar la punta del soldador.

Soldar rápidamente y no dejar que los componentes o el aislante se calienten excesivamente o se quemen.

Jamás debe depositarse primero el estaño y luego, con este trasladarlo al lugar de la soldadura.

El estaño debe fluir libremente y tener un aspecto brillante y liso, es importante emplear solo el estaño imprescindible.

Si a la hora de soldar tenemos alguna dificultad, debemos de aplicar un poco de resina en el punto donde vamos a realizar la soldadura.

¿Qué es una soldadura fría? ¿Cómo se puede evitar?

Fundir estaño sobre la punta del soldador para depositarlo luego en el punto a soldar, o mover la soldadura antes que no está completamente solidificada, significa realizar una soldadura fría y obtener un mal contacto entre las piezas soldadas.

Al ocurrir esto, es necesario repetir la soldadura procurando que se solidifique y conserve su aspecto brillante.

La soldadura fría se puede evitar apoyando el soldador junto al punto a soldar y fundiendo el estaño en el mismo punto, el desoxidante quemara todos los óxidos existentes y la soldadura quedara perfecta.

[yellow]Esta es una pequeña guía de lo que hay que recablear en el interior del gear:[/yellow]

Tomaremos como ejemplo un gear V2 de un M4 con cableado en la culata:

Al abrirlo nos encontramos con el cable negro del negativo, que va directo de la batería al motor, y el cable rojo del positivo, que va a un contacto del switch, sale por el otro y va a al motor.

Al pulsar el gatillo el cable rojo se junta uno con otro y permite pasar la corriente:

Para verlo mejor usaremos estas fotos:

Ahora tenemos que desoldar uno de los cables de un contacto:

Soldamos el cable que ahora tenemos suelto en el mismo punto que el otro. De esta forma ahora el cable rojo es un cable que va directo de la batería al motor.

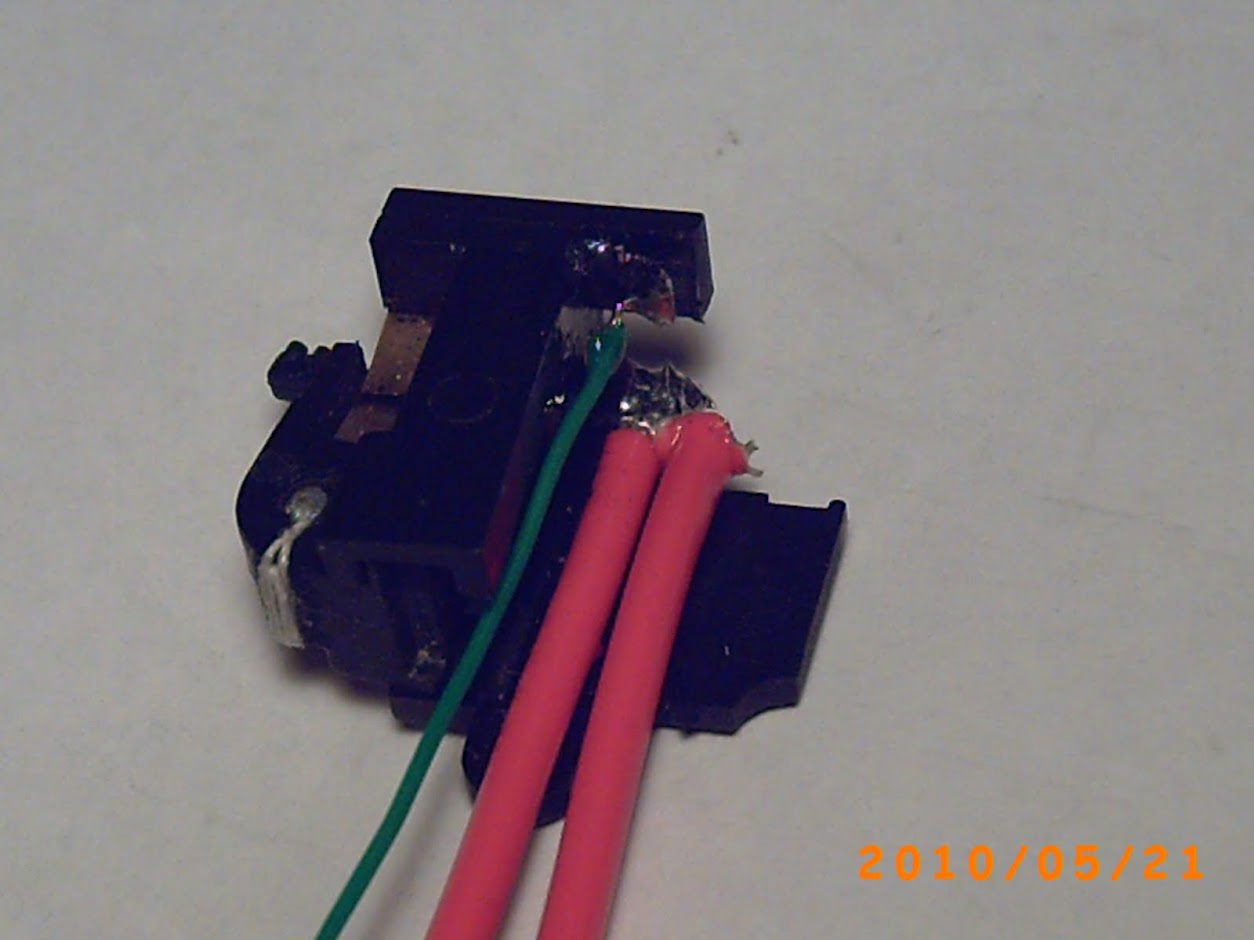

Ahora tenemos que soldar el tercer cable (verde) que necesitamos en el contacto que ha quedado libre.

Este cable puede ser muy fino, ya que por él apenas pasaran amperios. Además es mucho más fácil luego, cablear el gear con otro cable extra, si es de escaso diámetro.

Ahora ya podemos montar otra vez el switch en su sitio y cablear el gear de forma que ese tercer cable (ahora amarillo), el verde, salga por el mismo lugar que los otros dos, el rojo y el negro.

O nos queda un montaje con el tercer cable (amarillo) hacia detrás, si es un gear con cableado trasero:

Solo nos falta cerrar el gear, saliéndonos ahora 3 cables en lugar de 2.

Ahora comenzaríamos a montar el cableado en el mosfet.

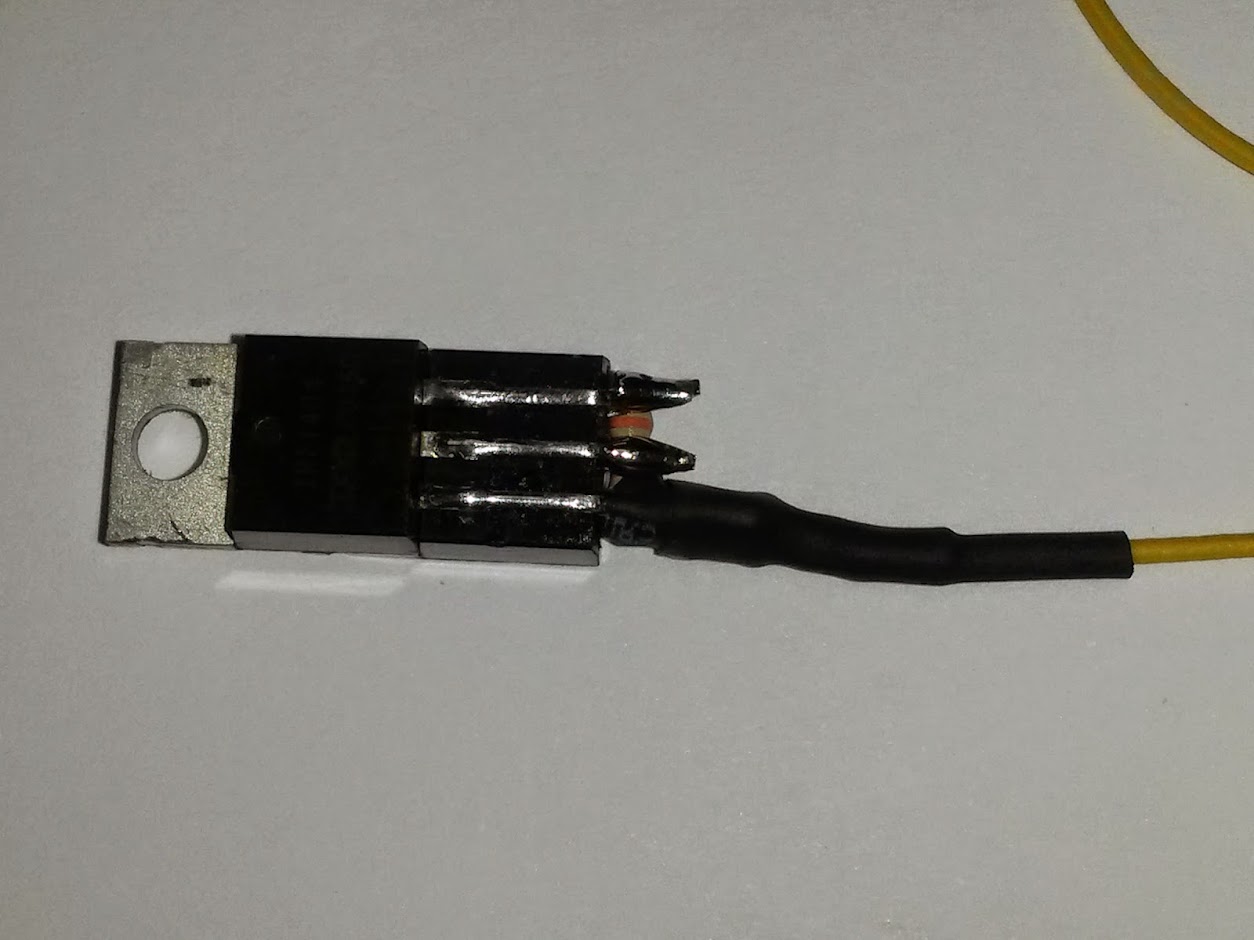

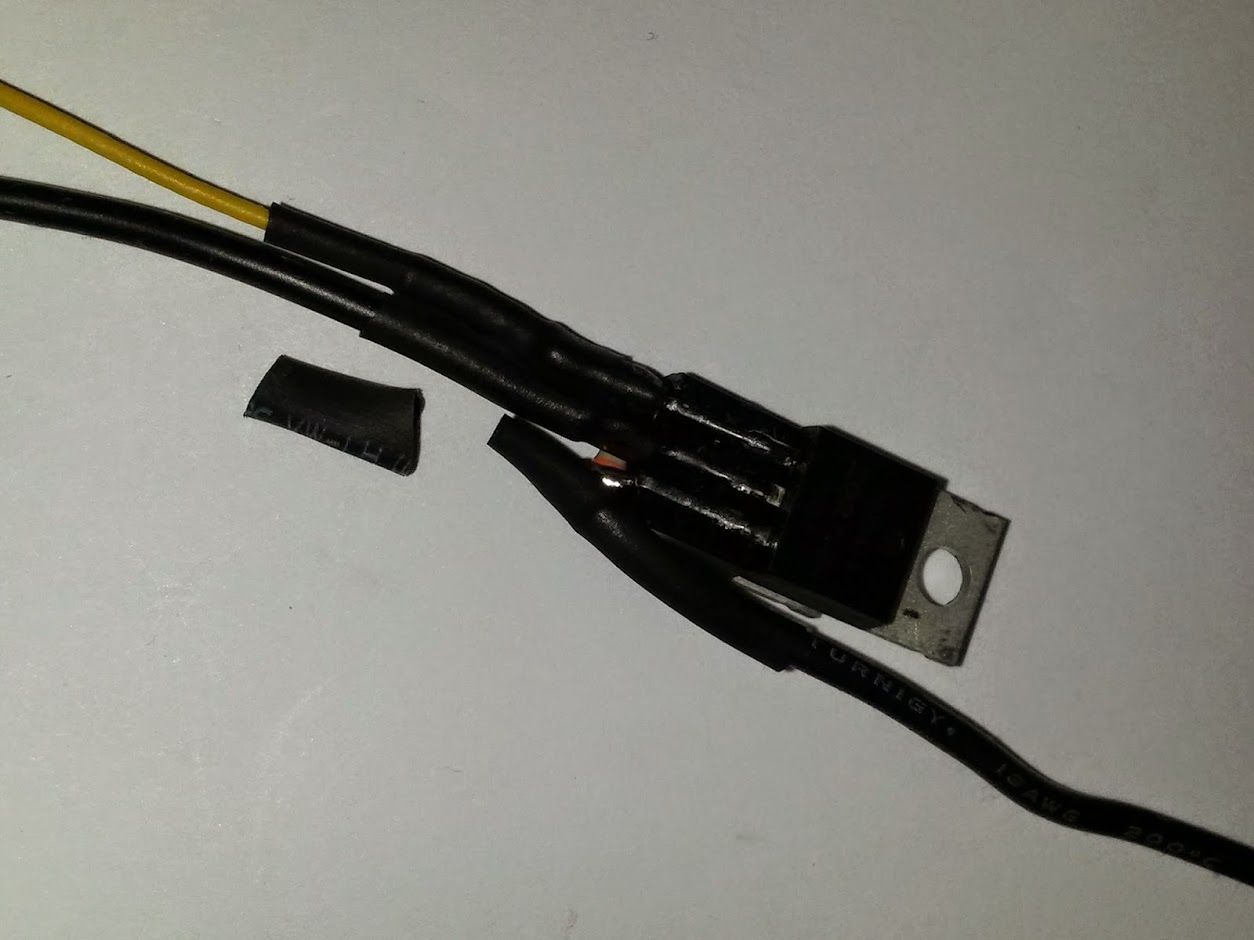

Soldamos el tercer cable a la resistencia de 100 Ohmios.

Una vez soldado lo enfundamos con manguera termo retráctil para aislar la soldadura.

Yo prefiero usar dos capas, con el fin de que el cable no pueda doblar por la soldadura, partiendo así la fina patilla de la resistencia:

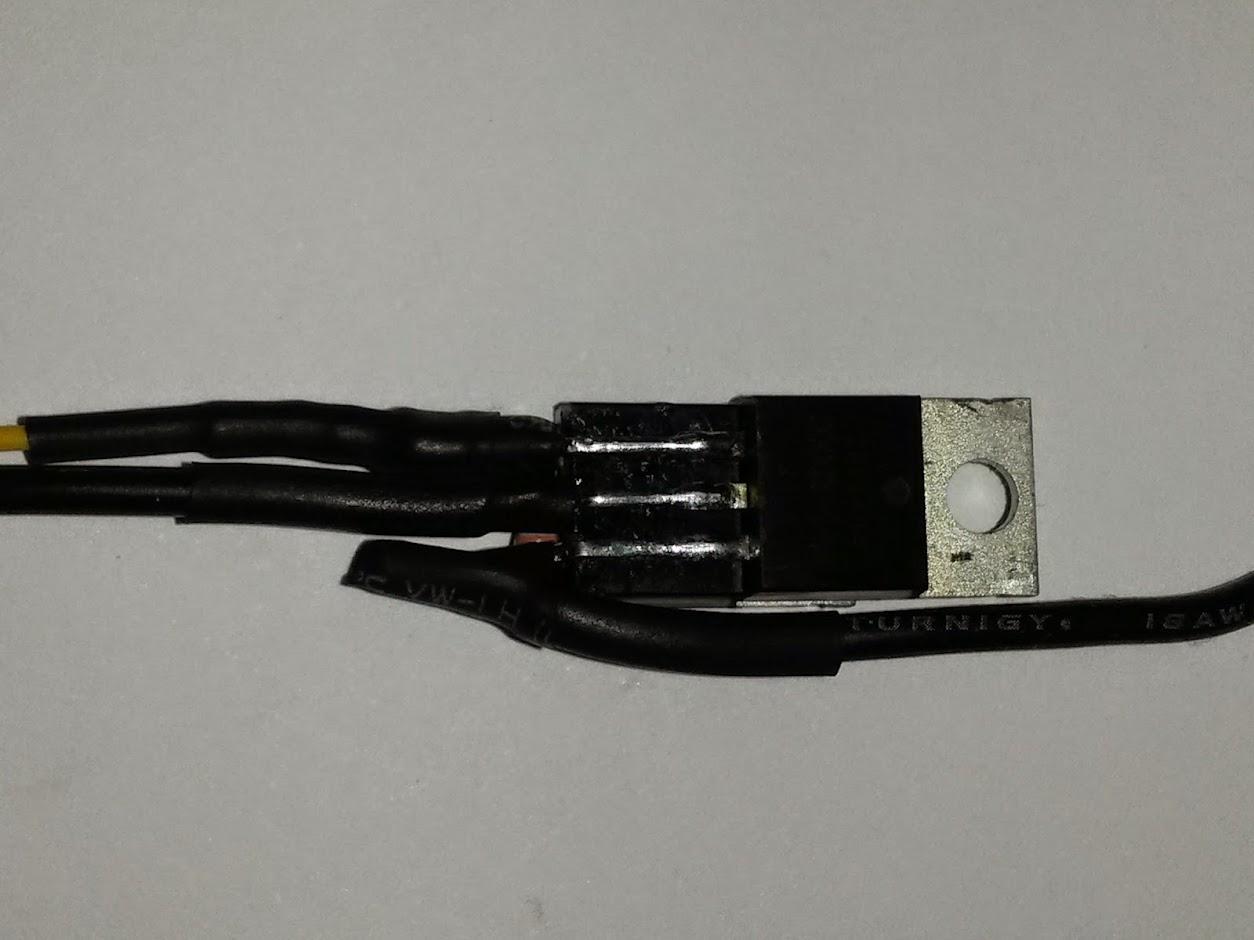

A continuación soldaremos el cable negro, el negativo, en dirección al motor, en la patilla central, la número 2:

Procuramos que la termo retráctil separe la patilla central de la resistencia de 33K que se encuentra en su parte inferior:

La tercera soldadura a hacer es la del cable negro, en dirección al conector de baterías:

El resultado final son dos cables que vienen del gear, y uno que sale hacia el conector de baterías:

El cable rojo no se modificará, y vendrá desde el motor, pasando por uno de los contactos del gatillo, y terminando en el conector de baterías:

Procederemos a aislar correctamente el mosfet, lo cual también hace que los cables no puedan doblar por las soldaduras.

Para ello se puede usar un cacho de termo retráctil que aísle y una los tres cables que viene del gear.

Este cacho de termo ha de estar dentro de los tres cables antes de comenzar a hacer las soldaduras.

La estructura resultante es sólida, y evita la rotura de las soldaduras:

A continuación usamos un cacho de termo de 13-15mm de diámetro para aislar y proteger el mosfet:

Y si se quiere, se puede usar un tercer cacho de termo de 8-10mm sobre las otras dos, de forma que la estructura quede aun más aislada y rígida:

El resultado final será algo tal que así:

Ya podemos usar nuestra marcadora con miedo a que los contactos del gatillo se deterioren por los chispazos

Ahora viene la ampliación del mosfet, que es como instalar uno con freno activo.Este vídeo explica muy bien que hace exactamente el freno activo en nuestro motor.

http://www.youtube.com/watch?v=L-zCzS0s6Pk&feature=relatedY este vídeo representa muy bien que es lo que sucede cuando tenemos demasiada velocidad del motor, y un muelle demasiado blando que no da frenado el pistón:

http://www.youtube.com/watch?v=uvmPpZ2txwMEsto es lo que queremos evitar al instalar el freno activo, que el semi se descontrole, y que el pistón no pare donde le de la gana, o incluso retrocediendo tanto que vuelve a cargarse otra bola y producirse otro pistonazo.

Al ver el vídeo con el mosfet con freno, se aprecia que el cambio es más que notable:

https://www.youtube.com/watch?feature=player_detailpage&v=WFqIFcIlgAYOtro ejemplo con un integrado de Gate, el NanoHard, en el cacharro de un colega con una lipo 11.1 y un torque Element.

El NanoHard permite activar o desactivar el freno activo. De esta forma podemos comparar lo estable que es el semi con el freno, y el horror de semi cuando lo desactivamos, ya que aparte de descontrolarse, en semi hace dos ciclos normalmente. En auto, tras soltar el gatillo, el gear realiza 2-3 ciclos más, por causa de la enorme inercia que lleva.

https://www.youtube.com/watch?v=ywWUh7vX0zsEn cambio, con el freno activado, el semi suena como un reloj, y el auto tira las bolas que queremos, y al soltar el gatillo no salen 2-3 bolas a mayores.

https://www.youtube.com/watch?v=nRtZ3CL7s7oEs un caso extremo de un gear muy rápido. Pero un buen ejemplo de la utilidad del freno activo.

El NanoHard y otros integrados similares tienen un precio bastante superior que el básico montado por uno mismo.

Por otro lado, dependiendo del modelo a comprar tendrá más o menos utilidades que pueden sernos útiles y justificar el sobrecoste, o no servirnos para nada.

En este caso, el poder activar y desactivar el freno, el programarlo para que nos proteja baterías 3.7, 7.4, 11.1 ó 14.3V... y lo que lo hará durar más que uno artesanal con componentes básicos, un fusible electrónico que le da mil vueltas a los de ficha o cristal.

https://www.youtube.com/watch?v=hpMP6LmgGkw Por otro lado están diseñados para cablear el AEG a 3 ó 4 cables. Esto se vuelve interesante por cuanto podemos hacer el cableado con sus correspondientes conectores en varias AEG, y usar el mismo NanoHard en todas. Solo podemos usar de una en una.. lo cual no suele ser un problema.

Nos impediría dejarle otra de nuestras AEG al al típico amigo que quiere venir a probar si le gusta esto del airsoft, pues el que tenemos lo usaremos en el cacharro con el que vamos a jugar. En ese caso tendríamos que comprar un segundo NanoHard o similar de Gate.

Pero tiene su parte positiva... si solo tenemos uno, nos libraremos del típico colega pesado que siempre nos pide uno de nuestros cacharros... porque el suyo no tira tan bien, porque lo tiene que reparar desde hace 4 partidas... Digamos que tienes 4 coches, y una llave

Cuanto más rápido es el gear, más útil será. Por lo mismo cuanto más duro es el muelle, menos necesario, pues el muelle duro para mejor el pistón.

Por ello en un DMR suele ser menos necesario que en un fusilero.

Igualmente hay DMR en los que es muy útil por lo rápido que es su semi. Típico DMR con un motor torque Guarder y lipo 11.1.

No es que pegue dos pistonazos, pero si que quedará el pistón bastante retrasado, con ello el muelle comprimido.

Así que aunque sea para que el muelle quede destensado, ya nos resultará útil.

Hay fusileros en los que no lo necesitamos, por ser un gear lento.

Típico motor D-Boys, con una batería 8.4 mini.

En cacharros que solo tienen auto, no tiene mucho sentido el instalar un freno.. salvo casos como el del colega, en que soltamos el gatillo y el cacharro nos tira 2-3 bolas extra. Una M249 con una cadencia brutal por ejemplo.

Por lo mismo, muchos compañeros no usan el semi apenas en sus fusileros, y por ello el freno no les resultará interesante para jugar.

En cambio si que será interesante tenerlo, para tirar en semi a la hora de guardar el cacharro, y dejarlo con el muelle destensado hasta la siguiente partida.

Lo iré retocando según saque fotos y vea que queda mejor explicado, pero podemos empezar por esto:

Se puede diseñar, detectando el final del ciclo del gear a la manera tradicional, que es cuando se corta la corriente, se completó el ciclo.

Este sistema solo hace que funcione el freno activo en el semi evidentemente, en auto ya no se puede.

Esa es la gracia del los sensores de paso que instala, por ejemplo, Systema en sus gears, ya que sabes siempre como en que parte del ciclo está el gear, contando dientes.

Un freno activo no es más que una forma de frenar un motor, metiéndole igual tensión en los dos bornes, eso hace que se quede parado como una piedra. Se usa en el control de motores eléctricos desde que existen, ya sea en grandes o pequeños, de alterna o de continua. Un motor no deja de ser un montón de imanes que se activan de forma secuencial, si activas al mismo tiempo dos de la forma correcta, se convierte en un eje fijo y no en uno que rota.

Y lo que se usa como detector es precisamente el corte de corriente. En el momento en que se suelta el gatillo el mosfet principal, el tipo N como el IRF1404 deja de conducir, y en ese momento conduce instantáneamente un tipo P que manda tensión positiva al borne negativo, esto hace que el motor se frene al momento, o lo que es lo mismo, el famoso freno activo.

Lo habitual es usar un condensador para activar un instante la activación del tipo P, y precisamente el cálculo de ese condensador es la parte más importante en el diseño, ya que tiene que descargarse instantáneamente, o se puede montar un buen follón si se vuelve a activar el motor antes deque el tipo P vuelva a estar en reposo.

Hay bastante formas de detectar el fin de cicló. Systema monta detectores de posición para contar dientes del engranaje que mueve el pistón. Puedes diseñar un detector de picos de intensidad.... cada loco con su tema como se suele decir, pero normalmente el método más simple, es el mejor.

El caso es que he probado un circuito super chorra de forma que montando un mosfet tipo P encima de los otros dos, se logra que el motor quede frenado instantáneamente tras cortar corriente.

Esto es muy útil para poder tener un semi instantáneo usando lipos 11.1, y que el gear no se descontrole.

Este vídeo lo explica muy bien.

http://www.youtube.com/watch?v=0x4eEK9hIBwEl esquema que he seguido es este:

La explicación de como montarlo es muy simple.

Una vez que tengamos montados esos dos mosfet tipo N, que son los que evitarán que se nos chamusquen los contactos, hay que montar un tercero tipo P de la misma manera, solo que soldademos 2 de las 3 patillas a los otros dos, la patilla 1 (la que va a la resistencia de 100), y la patilla 2, (la del medio que va al motor).

La patilla 3, que es la que normalmente iría a el borne negativo de la batería, esta vez hay que mandarlo al borne positivo. De esta forma nos saldrán dos cables desde la batería, el de siempre que ya teníamos, y el nuevo que va hacia la patilla 3 del mosfet tipo P.

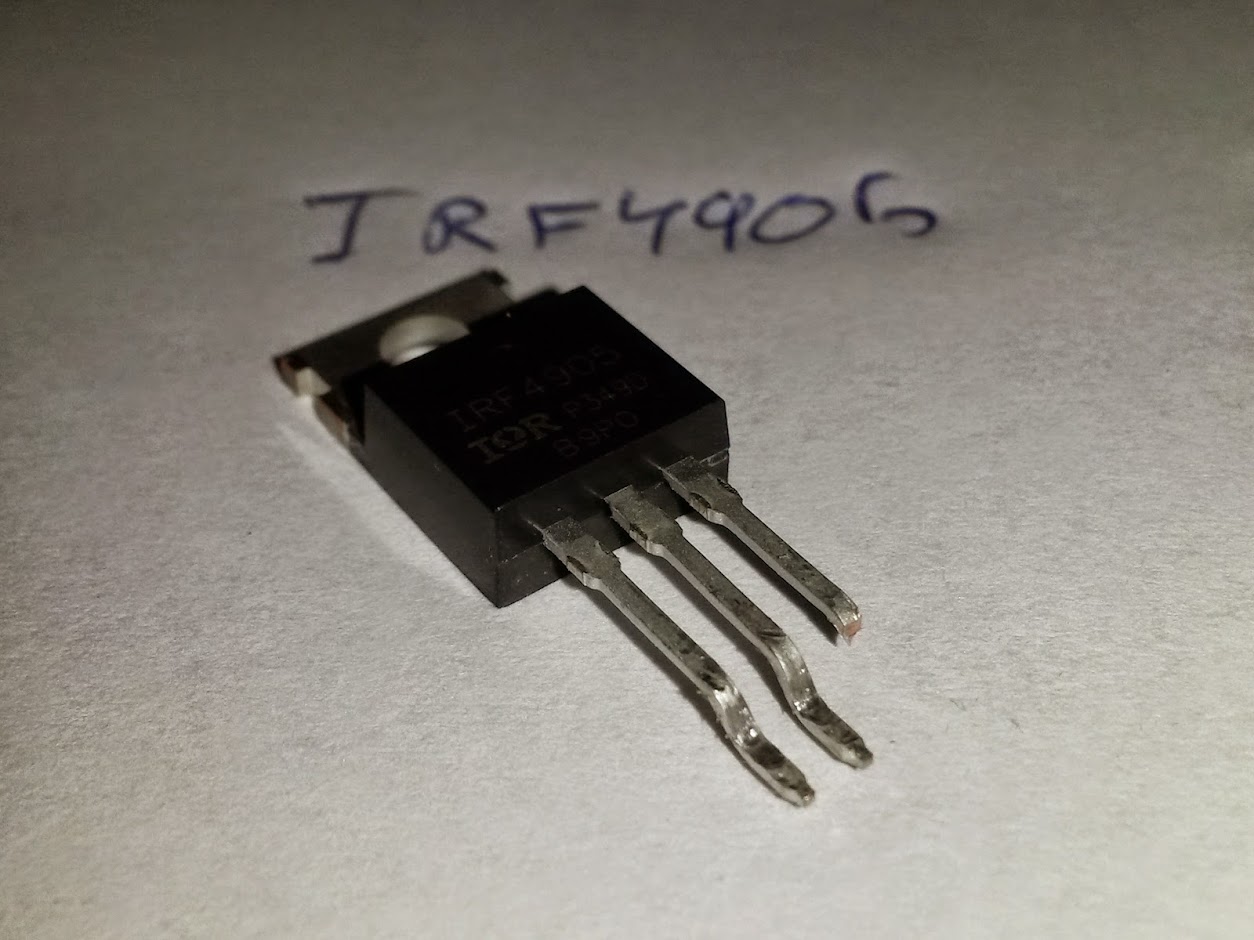

Ejemplos de mosfets tipo P adecuados para hacer el freno activo:

IRF4905

�Vdss = -55V

Rds(on) = 0.02Ω

Id = -74A��

http://www.irf.com/product-info/datasheets/data/irf4905.pdf

IRF9540

Vdss = -100V

Rds(on) = 0.117Ω

Id = -23A��

http://www.irf.com/product-info/datasheets/data/irf9540n.pdf

Partimos de los componentes básicos al igual que antes:

Al final nos quedará algo como esto:

IRF4905 en ebay:

http://shop.ebay.com/i.html?_nkw=irf4905&_sacat=0&LH_PrefLoc=2&_odkw=irf1404&_osacat=0&_trksid=p3286.c0.m270.l1313IRF9540 en ebay:

http://shop.ebay.com/i.html?_nkw=IRF9540&_sacat=0&LH_PrefLoc=2&_odkw=irf4905&_osacat=0&_trksid=p3286.c0.m270.l1313Aprovecharemos para hacer una guía por imágenes cable a cable en los mosfet. El orden de las soldaduras evidentemente es lo de menos.

La mayor parte de la instalación es exactamente lo mismo que la instalación del mosfet sin freno.

Cable negativo proveniente del motor soldado en la patilla central, negativo hacia la batería soldado en la patilla derecha, y tercer cable proveniente de uno de los contactos del switch, soldado a la resistencia de 100 ohmios.

Partimos de tener los tres cables que vienen del gear, el negativo que viene directamente del motor, el positivo que viene de uno de los contactos del switch, y el amarillo que viene del otro contacto del switch:

Soldamos el cable negativo, proveniente del motor a la patilla central, la número 2:

A continuación, soldamos en la patilla de la derecha, la 3, el cable negativo en dirección al conector de baterías:

Continuamos cortando el tercer cable, el amarillo, con la longitud correcta para poderlo soldar a la resistencia de 100, la cual fuera soldada a la patilla de la izquierda, la 1:

Hasta este punto todo es igual que la instalación del mosfet sin freno.

La instalación del freno activo, requiere alimentar con tensión positiva la patilla 3 del mosfet IRF4905 que es el usado en este caso.

Una forma simple y limpia de conectar a tensión positiva, la tercera patilla del mosfet del freno, es el conectarla directamente al cable rojo a la altura por la que pasa sobre esa patilla. Nos evitamos meter ese cable rojo desde el conector de baterías:

Para ello se pela el cable rojo a la altura de la patilla 3, y posteriormente se suelda.

Finalmente aislaremos el conjunto con un cacho grande de termo retráctil de 13-15mm, y soldaremos el conector de baterías a los dos cables que salen del conjunto:

Según sea le modelo en que instalemos el mosfet, es importante el colocarlo de tal forma que no nos moleste a la hora de instalar la batería:

Este esquema es una muy buena aportación por parte del compañero Madness666:

Estos tres videos son una magnifica aportación hecha por el compañero Lostinfog.

----------------------------------------------------------------------------------------------

-Aprender que es un mosfet y para que sirve:

http://www.youtube.com/watch?v=Hn8z5khsync

-Hacer un mosfet freno activo:

http://www.youtube.com/watch?v=cM07-Anc6PI

-Instalar un mosfet en nuestra replica:

http://www.youtube.com/watch?v=j28P4Ijr-bs

Otros vídeos útiles:

http://www.youtube.com/watch?v=hhtmB0k_TV4&feature=relatedAquí hay más fotos de otros montajes, os pueden ser útiles como guía y para aclarar dudas:

https://picasaweb.google.com/CUEVIGOPrograma para comprobar los valores de las resistencias:

http://www.pagaelpato.com/tecno/resistencias/resistencia.htmLo del programa es para estar seguro que son de 33K Ohmios (33.000)y de 100 Ohmios.

Sobre todo porque muchas veces se meta la pata, y se monta una de 100K, y claro, el mosfet no se activa y el cacharro no dispara.

Un tema que se debe tener en cuenta es el aislar bien todas las conexiones. No se debe escatimar con la manguera termo retráctil.

Es útil tanto para aislar, como para dejar rígida la zona soldada, de forma que la patilla o soldadura no se pueda doblar, y lo que doble sea el cable a continuación de la manguera termo retráctil.

Si con una capa de termo no queda lo rígido que se necesita.. le de ponen más capas y tira millas.

Respecto al tema del aislamiento, para los que jugamos con lluvia, es especialmente importante ese correcto aislamiento.

Además de la típica termo retráctil, en el mercado hay muchos productos para la limpieza, protección y aislamiento de instalaciones eléctricas.

Para ello podemos usar los llamados limpiadores de contactos, sprays dieléctricos... o como se les quiera llamar.

En el mercado hay productos de sobra a comprar, ya que rara es la ferretería que no tiene un spray de esos.

Esta es una pequeña lista de sprays limpia contactos:

Loctite 7039

WD-40

CRC 2-26

Limpiador de contactos Krafft STEC

...

Este vídeo simplifica muy bien su utilidad para nuestra afición, evitar los corto circuitos, y quedarnos tirados porque el mosfet se queme:

https://www.youtube.com/watch?v=GBuTiCdHiWEAsí como para el mosfet, para aislar las baterías, por si entra agua y se produce un corto entre las soldaduras de las células, en la electrónica de las TW... como si queremos aislar los red dot, emisoras y el móvil

De forma muy simple, con un multímetro, podemos comprobar si el mosfet está operativo, o es en mal estado por haberse quemado, o ser defectuoso.

Siempre es buena idea comprobarlo antes de soldarlos

https://www.youtube.com/watch?v=080EdlShZQEhttps://www.youtube.com/watch?v=wwIRXd8zX04https://www.youtube.com/watch?v=1Q64AlahOkAhttps://www.youtube.com/watch?v=2SMsHrm2TDkhttps://www.youtube.com/watch?v=WDE7PGlUGhkhttps://www.youtube.com/watch?v=wl552kIyGmg

https://www.youtube.com/watch?v=080EdlShZQEhttps://www.youtube.com/watch?v=wwIRXd8zX04https://www.youtube.com/watch?v=1Q64AlahOkAhttps://www.youtube.com/watch?v=2SMsHrm2TDkhttps://www.youtube.com/watch?v=WDE7PGlUGhkhttps://www.youtube.com/watch?v=wl552kIyGmgUn saludo